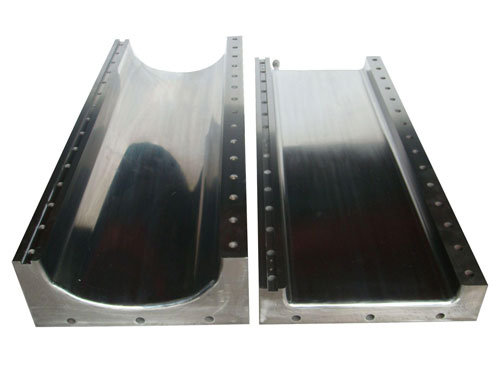

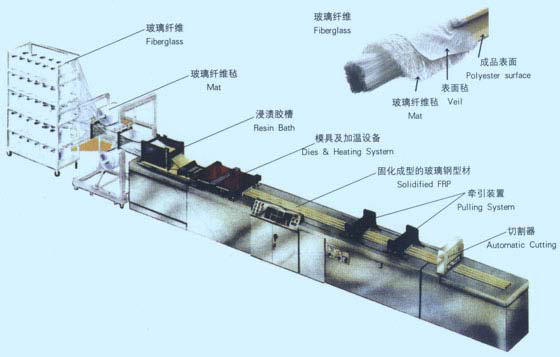

拉擠成型工藝是將浸透膠液的連續(xù)無捻粗紗��、氈��、帶或布等增強(qiáng)材料���,在牽引力的作用下����,通過模具加熱擠拉成型�、固化�,連續(xù)不斷地生產(chǎn)長度不限的型材,適合批量生產(chǎn)造型簡單有規(guī)則的型材和管道��。玻璃鋼拉擠模具是拉擠成型技術(shù)的重要工具,成型模具橫截面面積與產(chǎn)品橫截面面積之比一般應(yīng)大于或等于10���,以保證模具有足夠的強(qiáng)度和剛度��,加熱后熱量分布均勻和穩(wěn)定��。成型模具的長度是根據(jù)成型過程中牽引速度和樹脂凝膠固化速度決定����,以保證制品拉出時(shí)達(dá)到脫模固化程度����。一般采用鋼鍍鉻,模腔表面要光潔�����,耐磨���,以減少拉擠成型中的摩擦阻力和提高模具的使用壽命�。

玻璃鋼拉擠模具一般由幾塊模具拼裝組合而成�����。在模具設(shè)計(jì)時(shí),分型面選擇的原則是:在滿足模具制造的前提下�����,盡量減少分型面����,保證合縫嚴(yán)密。熱參數(shù)�、拉速、牽引力三個(gè)工藝參數(shù)中��,熱參數(shù)是由樹脂系統(tǒng)的特性來確定的�,是拉擠工藝中應(yīng)當(dāng)解決的首要因素。拉擠速度確定的原則是在給定的模內(nèi)溫度下的膠凝時(shí)間��,保證制品在模具中部膠凝�、固化。牽引力的制約因素較多����,如:它與模具溫度關(guān)系很大,并受到拉擠速度的控制�����。拉速的增加直接影響到剪切應(yīng)力的第二個(gè)峰值����,即脫離點(diǎn)處的剪切應(yīng)力;脫模劑的影響也是不容忽視的因素����。為了提高生產(chǎn)效率,一般盡可能提高拉速�。這樣可降低模具剪切應(yīng)力,以及制品表面質(zhì)量���。對于較厚的制品��,應(yīng)選擇較低拉速或使用較長的模具�����,增加玻璃鋼拉擠模具溫度����,其目的在于使產(chǎn)品能較好地固化����,從而提高制品的性能�。

玻璃纖維浸樹脂后進(jìn)入成型模具時(shí)��,纖維束是在成型機(jī)牽引作用下進(jìn)入模具的���。由于玻璃鋼拉擠模具進(jìn)口處纖維束十分松散���,往往在入口處積聚纏繞,造成斷纖��。再者�,模具在長時(shí)間使用過程中,由于積聚纏繞的影響����,往往造成人口磨損嚴(yán)重,影響產(chǎn)品質(zhì)量���。為解決這一問題�����。在模具入口處周邊倒一截面為1/4橢圓截面圓角����,同時(shí)入口采用錐形,角度在5~8°為宜�����,長度在50~100mm為宜��,這可大大減少斷纖現(xiàn)象發(fā)生���,提高了玻璃鋼拉擠制品的質(zhì)量。